Schuh-Manufaktur

Wir leben in einer schnelllebigen Zeit. Produkte werden in einer immer schneller werdenden Geschwindigkeit entwickelt, produziert, vermarktet, konsumiert und gleich auch schon wieder weggeworfen. Das gilt leider auch für Schuhe. Wir bei Goiser glauben an ein anderes Prinzip: schon unsere Urgroßväter und Großväter haben Haferlschuhe getragen die schon damals einer langen Tradition folgten. Wie konnte es sein, dass sie ihre Schuhe über Jahre, wenn nicht über Jahrzehnte trugen? Die Antwort liegt in der Qualität. Wir bei Goiser sind stolz darauf dieser Tradition zu folgen und unsere Trachtenschuhe in althergebrachter Weise und in bester Qualität herzustellen. Damit können wir zwar nicht jedem Kunden jedes Jahr neue Schuhe verkaufen aber dafür lieben unsere Kunden unsere Trachtenschuhe und haben für viele Jahre Freude damit - das motiviert uns. Unsere zwiegenähten Schuhmodelle fertigen wir in unserer eigenen Manufaktur in Ungarn an einem Standort, wo schon zur Zeit der KuK-Monarchie begonnen wurde, Schuhe in außergewöhnlicher Qualität herzustellen.

Schuhfertigung wie anno dazumal

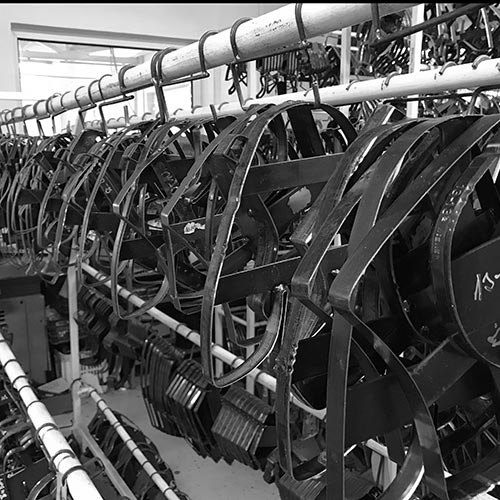

Das Wort „Manufaktur“ kommt vom lateinischen Wort „manus“, also Hand. Und so ist der Anteil an Handarbeit bei unseren Schuhen sehr hoch. Diejenigen Maschinen die bei uns zum Einsatz kommen, sind teilweise sehr alt (manche über 100 Jahre) aber das ist in der Schuhfertigung eher ein Qualitätsmerkmal.

Robuste, über 100 Jahre alte Nähmaschine

Als in den 1970er und 1980er Jahren immer mehr Billigschuhe aus Fernost den europäischen Markt überschwemmten, gingen viele Schuhersteller zu Grunde. Pirmasens, einst das Zentrum der deutschen Schuhproduktion verlor seine Bedeutung und mit dem Untergang der hochwertigen Schuhmanufakturen gingen auch diejenigen Firmen zu Grunde, die die Maschinen zur Schuherstellung produziert hatten. Heute gibt es nur noch wenige Firmen die Maschinen zur traditionellen Schuherstellung anbieten. Wenn man den erfahrenen Schuhexperten glauben darf, so sind die alten, meist noch in Deutschland gefertigten Maschinen oft den heutigen überlegen.

Sorgfältige Lederauswahl

Leder

Beim Schuhmachen beginnt alles mit dem Leder. Als Obermaterial setzen wir hochwertige Kalb- und Rindleder ein, die wir von italienischen Qualitätsgerbereien beziehen. Bei dem von uns am meisten verwendeten schwarzen Leder handelt es sich um ein "vollnarbiges Rindleder", das bedeutet, dass das Leder noch die natürliche Narbung aufweist. Beim Futterleder kommt ausschließlich hochwertiges Kalbleder zum Einsatz. Bei den Schuhen mit Ledersohle verwenden wir vegetabil grubengegerbtes Rindleder in besonders robuster Ausführung. Die Leder sind sorgfältig ausgewählt und die Qualität der Leder müssen bei jeder Lieferung überwacht werden

So entsteht ein Trachtenschuh

Bei der traditionellen Schuherstellung sind viele kleine Einzelschritte (ca. 200!) notwendig. Um hier einen kurzen Überblick zu geben sind die wichtigsten Stationen im kurz beschrieben.

Stanzen

Für jedes Modell, jedes Teil und jede Schuhgröße gibt es ein sogenanntes Stanzmesser. Diese Messer sind sehr langlebig und haltbar. Wird doch einmal ein neues benötigt, so lassen wir es von einem Betrieb in der Nachbarschaft aus Bandstahl von Hand biegen und schärfen. Mit Hilfe dieser Messer stanzt ein Mitarbeiter die einzelnen Lederteile aus. Dabei braucht er viel Erfahrung und muss die Ausrichtung und unterschiedlichen Teile der Tierhaut genau beachten.

Stanzmesser für Brandsohle

Für jedes Teil und jede Größe wird ein eigenes Stanzmesser benötigt

Steppen

Stepperei

Die fertig ausgestanzten Lederteile kommen in die Stepperei. Hier werden sie falls notwendig geschärft, d.h. am Rand mit Hilfe eines Spezialmessers gedünnt. Dann werden zunächst die Einzelteile des Oberleders aneinandergenäht, danach mit dem Futterleder vernäht und schließlich gebuggt, d.h. eingefasst. Dabei kommen je nach Naht-Typ, Art und Dicke des Leders unterschiedliche Nähmaschinen und Fäden zum Einsatz. Besonders an den Spitzen und Kanten zeigt sich die Kunst unserer erfahrenen Naherinnen. Am Ende verlässt der fertigte Schaft die Stepperei.

Zwicken

Beim Zwicken bekommt der Schuh seine Form. Unser erfahrener Zwicker setzt Vorder- und Hinterkappe in den angewärmten Schaft ein und „zieht“ ihn über den Leisten. Dieser gibt jedem Schuh seine charakteristische Form. An der Unterseite wird der Schaft mit Hilfe von Klammern an der Brandsohle befestigt. Der so „aufgeleistete“ Schuh wird zur nächsten Station weitergereicht.

Einstechen und Doppeln

Der nun folgende Arbeitsschritt bestimmt die Machart des Schuhs. Traditionell werden Haferl- und Trachtenschuhe zwiegenäht. Dabei vernäht der Einstecher zunächst den Lederrahmen (ein Streifen Leder) mit Schaft und Brandsohle.

Einstechen in zwiegenähter Machart

Dieser Arbeitsschritt erfordert viel Gefühl und Erfahrung. Nur wenige Schuhexperten können ihn so meisterhaft ausführen, wie es für unsere Goiser-Trachtenschuhe notwendig ist. Richtig gemacht ist die zwiegenähte Machart extrem robust und sorgt für einen langen Halt der Schuhe. Dazu muss man wissen, dass früher fast alle Arbeits- und Bergschuhe in dieser Machart gefertigt wurden. Der Trachtenschuh hat diese Machart von seinem Vorfahren, dem einfachen Haferlschuh, geerbt. Nach dem Einstechen wird Filz als Ausballmasse auf die Brandsohle gelegt. Diese sorgt beim fertigen Schuh für weichen Auftritt und formt mit der Zeit das individuelle Fußbett des Trägers. Danach wird der Rahmen mit einer zweiten Naht (daher der Name „zwiegenäht“) mit der Sohle bzw. Zwischensohle vernäht. Diesen Vorgang nennt man Doppeln.

Finish und Endkontrolle

Trachtenschuh beim Finish

Nach Fertigstellung des Bodenaufbaus werden die Kanten des Schuhs gerade abgefräßt und danach fein geschliffen. Jetzt folgt der sogenannte Finish-Vorgang: Zunächst werden die Kanten eingefärbt. Danach wird der Schaft, die Kanten und bei ledersöhligen Schuhen auch die Sohle jeweils mit speziellen Leder-Cremes behandelt. Nach dem Polieren von Meisterhand ist der große Moment gekommen. Der Trachtenschuh präsentiert sich zum ersten mal als fertiges Kunstwerk und darf sich nach kritischen Prüfung durch unsere Endkontrolle als "Goiser- Trachtenschuh" bezeichnen.

Unser Versprechen für Goiser

Dass unsere Schuhe nicht nur durch hervorragende Qualität überzeugen, sondern auch nachhaltig und fair produziert werden, stellen wir durch die sorgfältige Auswahl unserer Lieferanten und die strikte Einhaltung hoher Standards sicher. Von der Rohstoffbeschaffung bis zur Endverarbeitung ist jeder Produktionsschritt auf umwelt- und sozialverträgliches Handeln ausgerichtet.

Zahlreiche Zertifikate bestätigen die umweltschonende und nachhaltige Arbeitsweise unserer Partnerbetriebe. Hierzu zählen: